简介

射频(RF)放大器可采用引线框架芯片级封装(LFCSP)和法兰封装,并可通过成熟的回流焊工艺安装在印刷电路板(PCB)上。PCB不仅用作器件之间的电气互连,也是放大器散热的主要途径(利用封装底部的金属块)。

本应用笔记介绍热阻的概念,并提供一种技术来模拟从裸芯片到典型LFCSP或法兰封装RF放大器散热器的热流。

复习热的概念

热流

当材料的不同区域存在温差时,热量从高温区域流向低温区域。这个过程类似于电流,通过电路从高电位区流向低电位区。

热阻

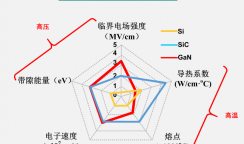

所有的材料都有一定的导热性。导热系数是衡量材料导热性能的一个标准。热导率通常用瓦特每米开尔文(W/mK)或瓦特每英寸开尔文(W/inK)来度量。如果材料的导热系数已知,则使用以下公式计算单位为C/W或K/W的材料单位体积的热阻(θ):

(1)

其中包括:

长度表示材料的长度或厚度,单位为米。

k是材料的热导率。

面积是以m2为单位的横截面积。

温度

用热流等价于电流的类比,有热阻和支持热流的材料的温差如下:

T = Q × θ(2)

其中包括:

t代表材料不同区域之间的温差(K或C)。

表示q热流(w)。

θ代表材料的热阻(C/W或K/W)。

器件的热阻

器件的热阻相当复杂,通常与温度呈非线性关系。因此,我们采用有限元分析的方法来建立器件的热模型。红外照相技术可以确定设备接头的温度和操作期间封装的温度。基于这些分析和测量结果,可以确定等效热阻。在测量设备的特定条件下,等效热阻是有效的,通常是在最高工作温度下。

典型RF放大器的绝对最大额定值表见表1。

对于LFCSP和法兰封装,假设封装外壳是封装底部的一个金属块。

最大结温

在给定的数据手册中,每个产品(基于器件的半导体工艺)的最大结温将在绝对最大额定值表中给出。在表1中,维持一百万小时MTTF的额定最高结温为225℃。规定的温度通常适用于氮化镓(GaN)器件。超过这一限制将缩短设备的寿命,并导致永久性设备故障。

工作温度范围

器件的工作温度(TCASE)在封装基座上给出。TCASE是封装底部金属块的温度。工作温度不是设备周围空气体的温度。

如果TCASE和PDISS已知,则结温(TJ)很容易计算。例如,如果TCASE = 75°C且PDISS=70 W,则TJ可通过下式计算:

TJ = TCASE+(θJC×PDISS)= 75°C+(1.57°C/W×70w)= 184.9°C

考虑器件的可靠性时,TJ是最重要的规格参数,不得超过该值。相反,如果可以通过降低PDISS将TJ保持在最大允许水平以下,则TCASE可以超过额定绝对最大额定值。在本例中,当外壳温度超过规定的最大值85°C时,可以使用636 mW/°C的降额值来计算最大允许PDISS。例如,使用表1中的数据,当PDISS的限值为83 W时,最大容许TCASE为95°c,PDISS可通过以下公式计算:

p diss = 89.4 W(636 mW/癈× 10癈)= 83 W

利用PDISS的这个值,225°C的结温可计算如下:

TJ = TCASE+(θJC×PDISS)= 95°C+(1.57°C/W×83 W)(3)

器件和PCB环境的热模型

为了全面了解器件周围的整个热环境,有必要对器件的散热路径和材料进行建模。图1显示了安装在PCB和散热器上的LFCSP封装的横截面示意图。在本例中,芯片产生热量,然后通过封装和PCB传递到散热器。要确定器件结的温度,必须计算热阻。利用热阻和热流,可以计算出结温。然后,将结温与最大额定结温进行比较,以确定器件是否可靠工作。

在图1中,从器件连接到散热器的散热路径定义如下:

θ是从器件连接到封装顶部周围空气体的热阻。

θ是从接头到外壳(封装底部的金属块)的热阻。

θSN63是焊料的热阻。

θCU是PCB上镀铜的热阻。

θVIACU为通孔上镀铜的热阻。

θ vian63是填充在通孔中的焊料的热阻。

θ为θPCB层压板的热阻。

在典型的电路板中,有多个通孔和多个PCB层。在计算系统段的热阻时,会用热回路来计算各个热阻,通过串联热阻和并联热阻相结合来确定器件的总热阻。

1.安装在PCB和散热器上的LFCSP封装的热模型

系统热阻的计算

对于每条散热路径,使用公式1计算其热阻。为了计算每个热阻,必须知道材料的热导率。PCB组装中常用材料的导热系数见表2。

图2示出了基于图1所示热模型的等效热回路。TPKG代表封装底部的温度,TSINK代表散热器的温度。在图2中,假设封装周围的环境空气体温度(TA)是恒定的。对于带外壳的真实组件,TA可能会随着功耗的增加而增加。在本分析中,从散热路径到环境空气体的温度被忽略,因为对于LFCSP和带金属块的法兰封装,θJA远大于θJC。

图二。等效热回路

热阻示例:HMC408LP3评估板

HMC408LP3功率放大器采用0.01英寸厚的评估板,由Rogers RO4350层压板制成。图3所示的接地焊盘面积为0.065 × 0.065英寸,有五个直径为0.012英寸的通孔。电路板的顶部和底部分别镀1盎司铜(0.0014英寸厚)。过孔镀有盎司铜(0.0007英寸厚)。组装期间,通孔将填充SN63焊料。分析表明,几乎所有的热流都会流过焊料填充的通孔。因此,在此分析中,电路板布局的其余部分可以忽略。

图3。接地焊盘布局

每个热阻使用公式1计算。计算θSN63时,SN63焊料的导热系数为1.27 W/inK,长度(或焊点厚度)为0.002英寸,焊接面积为0.004225英寸(0.065英寸× 0.065英寸)。

(4)

接下来,以类似的方式计算PCB顶部的镀铜层的值。铜涂层的热导率为10.008 W/油墨,长度为0.0014英寸(1盎司铜),涂层面积为0.00366平方英寸(in2)。

(5)

通过以下公式计算通孔上的镀铜面积

面积=π×(ro2–ri2)(6)

其中包括:

RO代表外径。

RI代表内径。

当外径为0.006英寸,内径为0.0053英寸时,计算面积为0.00002485平方英寸。通孔的长度是板的厚度(0.01英寸),铜的热导率是10.008 W/油墨。

(7)

因为并排有5个通孔,所以热阻除以5。因此,θviacu = 8.05°c/w。

以类似的方式,计算通孔的填充焊料的值。

(8)

等效热阻为θvian 63 = 17.85°C/W,因为有五个填充通孔。

接下来,使用0.01英寸长、0.016 W/inK和0.00366 in2面积的Rogers RO4350热导率来计算PCB的热阻。

(9)

在图2所示的等效热电路中,三个热阻(θPCB、θVIACU和θ vian63)并联后为5.37 C/W。在通孔中填充焊料之后,热阻从8.05 C/W下降到5.37 C/W..最后,将热阻的值串联相加,就可以得到整个PCB组件的热阻。

θASSY =θSN63+θCU+θEQUIV+θCU = 0.372+0.038+5.37+0.038 = 5.81°C/W(10)

其中,θASSY表示组件的热阻。

确定功耗

确定热阻后,必须确定热流(Q)值。对于RF器件,Q值代表输入器件的总功率与器件输出的总功率之差。总功率包括射频功率和DC功率。

q = p total pout total =(PINRF+PINDC)pout RF(11)

其中包括:

p总代表DC功率和RF输入功率之和。

POUTTOTAL表示器件的输出功率,与POUTRF相同。

RF代表RF输入功率。

PINDC代表DC输入功率。

POUTRF表示传输到负载的RF输出功率。

图4。HMC408LP3功耗和输入功率

对于HMC408LP3功率放大器,使用等式11计算图4所示的PDISS值。图4显示了放大器的以下特性:

该器件功耗约为4 W,没有射频输入信号。

使用RF信号时,PDISS的值由频率决定。

有一定的输入功率,器件功耗最低。

根据等效热阻θTOTAL和Q,结温可通过下式计算

δT = Q×θTOTAL(12)

θTOTAL =θASSY+θJC = 5.81+13.79 = 19.6°C/W(13)

无RF输入功率的静态下Q = 4 W,以及

T = 4.0×19.6 = 78.4°C(14)

由于HMC408LP3的额定最大结温为150°C,因此当P diss = 4 W时,散热器的温度必须≤71.6°C(即78.4°C+71.6°C = 150°C)。

在正常工作时(例如输入功率≤ 5 dBm),HMC408LP3功率放大器的功耗小于4 W,这意味着散热器的温度可以略高于71.6°c,但如果放大器工作在深度压缩环境,输入功率相当于15 dBm,PDISS就会上升,散热器的温度就会低于71.6°c。

可靠性

部件的预期寿命与工作温度密切相关。在低于最高结温的温度下工作可以延长器件的使用寿命。超过最高结温会缩短使用寿命。因此,热分析可以确保在预期工作条件下不会超过额定最大结温。

结论

采用LFCSP和法兰封装的低结温表贴射频功率放大器封装热阻,使得PCB不仅可以作为器件之间的射频互连,还可以作为导热路径带走功率放大器的热量。

因此,θJC取代θJA成为衡量LFCSP或法兰封装的重要热阻指标。

在这些计算中,最关键的指标是RF放大器的结温或通道温度(TJ)。只要不超过最大结温,TCASE等其它标称限值也可以高于该限值。

在线

在线

咨询

咨询

关注

关注