作为半导体材料,具有优异的性能,特别是作为功率转换和控制的功率元件。但是,SiC在自然环境中非常罕见。它最早是在46亿年前的陨石中被人们发现的,当时陨石刚刚在太阳系诞生。因此也被称为“经历了46亿年旅程的半导体材料”。

在最近发布的报告《功率碳化硅(SiC):材料、器件和应用-2019版》中,Yole预测,到2024年,SiC功率半导体的市场规模将增长到20亿美元,2018-2024年期间的复合年增长率为29%。其中,汽车市场无疑是最重要的推动因素,其碳化硅功率半导体市场份额预计到2024年将达到50%。

晶圆短缺会持续吗?

近两三年来,硅片供应短缺一直是制约SiC产业发展的主要瓶颈之一。面对不断增加的市场需求,包括晶圆厂在内的许多重量级企业都意识到必须扩大投资来支持供应链建设。

科锐公司今年5月宣布投资10亿美元建设200mm SiC生产工厂和材料超级工厂,从而确保Wolfspeed SiC和GaN-on-SiC(碳化硅基氮化镓)的产能在2024年增长30倍,以满足EV电动车和5G市场的需求。

意法半导体(ST)2018年的SiC收入约为1亿美元,2019年的目标收入为2亿美元,2025年的目标收入定为10亿美元,希望占据SiC 30%的市场份额。因此,ST在今年1月与Cree签订了多年的碳化硅晶圆供应协议。根据协议,科锐将向ST供应价值2.5亿美元的150mm裸碳化硅晶片和外延片,一个月后,ST宣布收购瑞典SiC晶片供应商Norstel AB 55%的股份,并享有在一定条件下收购剩余45%股份的选择权。如果行使期权,最终总购买价格为1.375亿美元。

作为SiC大厂的英飞凌,自然不甘落后于别人。早在2018年2月,就宣布与科锐达成长期供应SiC晶圆的战略协议。同年11月,它还收购了初创企业Siltectra,通过该公司获得了一种被称为“Cold Spilt”的高效晶体材料加工工艺。凌影计划将该技术用于切割SiC晶片,并在未来5年内实现该技术的工业规模使用,从而将单个晶片可以生产的芯片数量增加一倍。据了解,截至2018年,英飞凌SiC在充电桩市场占有率超过50%。

以罗门为代表的日本厂商是SiC市场的另一股重要力量。公司于2000年开始sic MOSFET的基础研究,并于2009年收购了德国SiC晶圆材料制造商SiCrystal,从而拥有了从晶棒生产、晶圆工艺到封装组装的完全垂直一体化制造工艺。其里程碑包括2010年全球首款SiC SBD(肖特基二极管)/MOS及其量产,2012年所有SiC模块量产,2015年沟槽SiC MOS量产,2017年6英寸SiC SBD量产。

Romm的6英寸SiC MOSFET晶圆

市场研究机构Yole Development的数据显示,2013年罗姆在全球SiC市场的市场份额为12%,而富士经济的数据显示,2018年罗姆的市场份额已经增长到23%。罗马半导体(北京)有限公司技术中心主任水原·德健表示,从2017年到2025年,罗马将在SiC生产方面总共投资850亿日元。作为此次投资的一部分,罗马时隔12年再次在日本新建面积达20000m2的阿波罗工厂,主要为SiC器件提供晶圆。2019年4月开工建设,预计2021年投入使用。届时,其SiC产能将是2017年的6倍,到2025年将达到16倍。

但OnSemi低压和电池保护MOSFET及宽带隙高级董事兼总经理Bret Zahn对“晶圆供应短缺制约SiC市场发展”的说法持保留意见。

“我认为平台导入设计的严格流程和随后的认证一直是门槛,但市场采用率持续增加。”据分析,之前100mm晶圆主要用于SiC市场。直到最近2-3年,更多的SiC器件供应商开始进入市场,带来了更加激烈的市场竞争。由于其成本优势,150mm晶圆开始受到青睐。但是150mm晶圆的良率不可能和100mm晶圆相等,所以供应商一直在努力提高更大直径晶体的质量,这就导致了150mm高良率SiC晶圆的短缺。然而,随着100mm晶圆供应商现在提供相同或更好的管芯质量的150mm晶圆,以及新的晶圆供应商不断加入市场,SiC晶圆的短缺问题开始得到缓解。

On Mei于2017年进入SiC器件供应商市场,其技术来自于2016年末收购的飞兆半导体。作为一家相对较新的SiC器件供应商,安赛美从一开始就一直使用150mm晶圆。其核心策略是认证多个供应商,然后重点收购那些能够提供最高良品率管芯的供应商,以保证SiC晶圆的供应。与此同时,安赛米还制定了内部SiC晶体生长计划,目标是在2022年底前提供至少50%的自有SiC晶片。SiC的这种全面垂直整合对于确保供应(尤其是对汽车客户)和提供最低成本的SiC制造基础设施至关重要。

汽车,重塑SiC市场的关键

SiC初期的应用场景主要集中在光伏储能逆变器、数据中心服务器UPS电源、智能电网充电站等需要高转换效率的领域。以5KW LLC DC/DC变换器为例。电源控制板采用硅IGBT(硅绝缘栅双极晶体管)时,重量为7公斤,体积为8775立方厘米;。但使用SiC MOSFET时,重量减少到0.9kg,体积减少到1,350cc。这是由于SiC MOSFET的芯片面积仅为Si-IGBT的1/4,其高频特性比Si-IGBT降低了63%的损耗。

然而,人们很快发现,碳化硅的电性能(更低的阻抗/更高的频率)、机械性能(更小的尺寸)和热性能(更高的工作温度)也非常适合制造许多高功率汽车电子设备,如车辆充电器、降压转换器和主驱动逆变器。尤其是特斯拉在其Model 3主驱动逆变器中采用SiC器件后,示范效应被迅速放大,xEV汽车市场迅速成为SiC市场的兴奋点。

著名的Formula-E也采用了SiC技术。从2016年第三赛季开始,罗马开始赞助文丘里车队,在赛车中使用IGBT+SiC SBD组合替代传统200kW逆变器中的IGBT+Si FRD方案。相比之下,采用SiC方案后,在保持功率不变的前提下,逆变器重量减轻了2kg,体积减小了19%。并且在2017年第四季度采用SiC MOS+SiC SBD时,不仅重量减轻了6kg,体积缩小了43%,逆变器功率也从200KW提升到了220kW。

目前xEV汽车中仍以IGBT+硅FRD方案为主驱动逆变器,但考虑到未来电动汽车需要更长的行驶里程、更短的充电时间和更高的电池容量,采用SiC MOS器件将是大势所趋,时间节点在2021年左右。此外,汽车OBC和DCDC应用也分别在2017/2018年迎来了重大创新,从SiC SBD到SiC SBD+SiC MOS,从Si MOS到SiC MOS。同时,采用SiC SBD+SiC MOS方案的无线充电和采用SiC MOS方案的大功率DCDC正在开发中。

碳化硅在汽车应用中的趋势

"在电动汽车上使用碳化硅逆变器的经济效益是显而易见的."水原德健表示,通过SiC可以提高逆变器效率3%-5%,降低电池成本/容量,而且由于SiC MOS的电池容量更大,因此有很大机会首先引入高档汽车。

但Bret Zahn提醒业界,在开发SiC时,必须重新考虑开发链中的一切,如晶圆制造、封装/测试、应用测试和最终资格检查。例如,大管芯、低导通电阻的Rdson器件被认为是xEV市场上最有吸引力的器件,它已经被认为是一个巨大的挑战。由于SiC的不同性质和小得多的管芯尺寸,业界需要再次重新考虑许多热机械应力问题,并重新设计互连技术以获得更高的电流密度和更低的电感。此外,在xEV市场,为了充分利用SiC的所有优势,需要加强合作伙伴关系,加强客户沟通,打造高度定制化的系统解决方案。

分立器件与电源模块

像IGBT一样,对于SiC,业界普遍期望该模块发挥关键作用。但是全SiC模块将采取什么形式呢?虽然一些制造商采用了标准的硅封装,但大多数制造商都开发了自己的SiC模块。例如,特斯拉通过与ST和Boschman合作,成功构建了具有自主知识产权的SiC模块设计供应链,相关器件由意法半导体制造。

Brezahn表示,光伏和xEV市场在使用SiC方面的发展路径非常有趣。过去两年,光伏市场经历了IGBT/SiC混合升压模块的加速推出,2019年开始走向全SiC模块。也就是说,光伏市场选择了一条从IGBT到混合IGBT/碳化硅,再到全碳化硅的路径。

然而,xEV市场有些不同。它们绕过混合方案,直接开发成全SiC模块。原因有二:一是相比IGBT/SiC混合方案,xEV供应商发现使用全SiC模块逆变器能以更低的系统成本为xEV市场提供更好的性能;其次,竞争因素也在起作用。很多xEV供应商在看到同行采用全SiC系统方案后获得更好的里程后,意识到自己也必须这么做,否则很快就会被市场淘汰。

降低价格的最快方法

SiC领域的专业人士往往对SiC器件“又爱又恨”。一方面,SiC器件具有高压、高频、高效率的优势,可以缩小体积,提高效率,给市场带来的机遇远大于挑战。另一方面,SiC在制造和应用上面临着很高的技术要求,如何降低应用的门槛成为业界的热门话题。

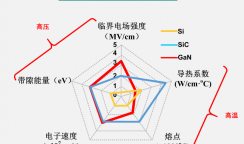

ST总裁兼首席技术官Jean-Marc Chery认为,行业需要在短时间内应对两个关键挑战:一是供应链,二是成本。原材料和设备供应商需要在数量上调整供应链,采取相关措施在电动汽车等领域推广和证明SiC节能。同时,与硅相比,碳化硅虽然在击穿场强、禁带宽度、电子饱和速度、熔点、热导率等方面更具优势,但其材料坚硬、制造工艺复杂,大大增加了成本,相关企业必须在减少器件、增加晶圆尺寸、降低材料成本、优化模块设计等方面做出努力。

即便如此,“单个SiC器件的成本仍将高于传统Si器件”。但奇瑞表示,ST强调的是系统成本的最终节约。例如,在电动汽车中,SiC设备可能会额外增加300美元的前期成本,但总体而言,由于电池成本、电动汽车空房间和冷却成本的降低,系统成本节省了2000美元。

Brezahn出于类似的原因也持相同的观点,主要是因为SiC可以提供更高的能效,延长电池的使用寿命,减少热量,有助于降低汽车电源管理系统的尺寸和重量,从而带来更长的行驶里程。目前SiC在器件层面的价格仍然高于Si IGBT,但这些优势节省了系统层面的成本,对xEV市场很有吸引力。

Yasumi认为,垂直整合是实现SiC和IGBT成本对等的最快方式。除了面向工业和汽车市场的从晶体棒生长到成品(包括裸芯片、分立器件和模块)的垂直集成之外,构建包括驱动器、全系列分立二极管和MOSFET、定制和即插即用模块方案、高级SPICE模型和世界一流应用工程团队在内的SiC生态系统也至关重要,这可以帮助用户加快定制设计和上市时间。

在英飞凌工控事业部总监马国伟博士看来,SiC的价格问题一直很严重,客户总是希望价格越低越好。但是SiC作为一种新兴技术,自然也有一些共性的问题:产量小,稳定性不够,价格高。虽然大家都希望SiC技术能够普及,但是从新兴技术到通用技术的过程往往很漫长。

“IGBT自1990年发展以来,在30年里经历了七代技术创新。晶圆尺寸从4英寸增加到12英寸,芯片厚度从300μm减少到60μm,最终成本下降到原来的五分之一。所以SiC技术也需要时间进行技术打磨,从而降低成本。”马国伟说。

下图是Roma给出的功率半导体器件的使用场景汇总。如果以开关频率为横坐标,以输出功率或电压为纵坐标,那么SiC-MOSFET的应用主要集中在相对高频和高压的领域,而Si-IGBT/Si-MOSFET/GaN HEMT分别对应高压和低频、高频和低压、超高频和低压的应用。

功率半导体器件使用场景总结

因此,虽然非常看好碳化硅,但ST强调碳化硅不会完全取代硅基IGBT或MOSFET。这些技术产品在开关特性、功耗、成本上各不相同,各有各的应用领域。凌影大中华区副总裁俞岱辉认为,SiC可以在某个行业实现效率的革命性提升,比如提高能效、减轻重量和体积等。然而,SiC器件并不是万能的。在未来很长一段时间内,Si和SiC器件将长期共存,共同发展。

在线

在线

咨询

咨询

关注

关注