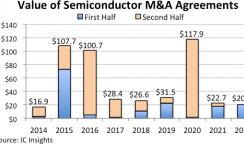

长期以来,计算机、移动电话和一些汽车应用一直在推动半导体器件的增长。这些传统市场的发展也在加速对各种相关新应用的需求,包括人工智能(AI)、虚拟现实(VR)、增强现实(AR)、机器人、医疗传感器和更先进的汽车电子产品。这些应用的发展刺激了对各种半导体的需求,包括逻辑芯片、控制ic、图像传感器和MEMS元件。

计算机、移动电话或汽车应用都需要各种类型的传感器(例如,图像传感器和/或MEMS传感器)来感测周围环境并提供客户所需的核心功能。

在这种情况下,近年来传感器的需求呈现出强劲的两位数增长,这对于成熟市场来说并不容易。2018年,MEMS和传感器占整个IC市场的份额超过10%。根据法国市场研究公司Yole dédevelopment的2020年MEMS行业报告,MEMS设备的出货量预计将从2019年的240多亿增加一倍,到2025年超过500亿。

机遇和挑战并存

传感器(尤其是MEMS器件)的市场机遇也面临着制造挑战,包括:

晶圆尺寸过渡:目前图像传感器的制造使用300mm晶圆,而MEMS器件的制造将在不久的将来从小直径晶圆转向300mm晶圆。所有晶圆厂都面临着边缘不连续的问题,当晶圆尺寸增加到300mm时,这个问题将更加难以解决。

加工:MEMS和逻辑CMOS的晶圆加工完全不同。在加工MEMS晶片时,器件制造商可能需要使用双面抛光晶片、带薄膜的空腔晶片、需要特殊驱动的临时键合晶片、单晶片清洗、结构释放蚀刻和斜面工程技术。

深度反应离子蚀刻(DRIE): MEMS器件生产需要更低的斜率、更好的临界尺寸和深度均匀性,以及其他与集成和覆盖相关的半临界蚀刻工艺。另外,对于未来的MEMS制造来说,提高分辨率和生产率也是非常重要的。

等离子体增强化学气相沉积(PECVD)的特殊要求:MEMS制造在沉积过程中需要极高的应力控制,并且可能需要低温处理技术。

压电材料:越来越多的压电材料被用来实现MEMS器件的功能。但是对于制造设备来说,这些材料是具有独特特性和制造要求的新材料。可以使用诸如钼(Mo)和铂(Pt)的电极材料来避免压电层极化期间产生的不均匀电场。

晶圆尺寸的影响:任何蚀刻都将面临边缘不连续性以及由此产生的边缘反应物、钝化和鞘层梯度(图1)。

图1: 300 mm逻辑、存储器、MEMS厂商都面临边缘不连续的问题。

腔室和晶片之间的温度差将导致温度不连续,这又将导致钝化梯度。材料(或化学)的不连续性和反应物的梯度会导致化学物质吸附速率的差异。除了温度梯度之外,晶圆边缘反应物消耗和副产物排放速率的变化也会导致吸附速率的变化。在晶片的边缘,从偏移表面到接地或悬浮表面的变化也将导致等离子体壳弯曲,从而改变离子相对于晶片的轨迹。

任何晶片蚀刻都涉及边缘不连续性,随着晶片尺寸增加到300毫米,这些问题将对产量产生更显著的影响。对于300mm的晶圆,外层8mm边缘的表面积占10%左右,甚至外层2mm边缘几乎占晶圆表面积的3%,仍然有明显的影响。

MEMS制造升级战略

针对MEMS器件制造领域的挑战,林凡集团采取了三管齐下的升级战略:

使用先进技术提升MEMS处理能力,如深硅蚀刻(DSiE)、PECVD和光刻胶去除技术。

利用各种手段解决客户的高价值挑战,包括投入材料科学研究,减少开发时间,延长设备生命周期,更顺利地实现晶圆设备从200mm到300mm的过渡。

提供工具帮助客户进行MEMS开发和工艺优化。

潘麟开发的许多创新技术现在被广泛用于解决MEMS制造面临的问题。例如,林凡的变压器耦合等离子体(TCP)技术可以在整个晶片表面实现优异的等离子体均匀性,而我们的变压器耦合和电容调谐线圈可以创建多个均匀的高功率密度晶片区域。

林还可以提供领先的设备技术,开发用于300毫米晶圆,也适用于200毫米MEMS制造。例如,我们的DSiE G深度反应离子蚀刻(DRIE)设备结合了林凡的深度硅蚀刻技术和300毫米先进设备的特点——用于硅通孔蚀刻的Syndion系列和用于导体蚀刻的Kiyo系列。

潘麟在其他设备上也采用了同样的策略,使用经过现场验证的升级方法来提高机器的性能。比如Express加工程序中使用的VECTOR PECVD(300mm晶圆先进介质沉积设备)经过200mm工艺的调整,已经可以满足MEMS的制造要求。

VECTOR现在使用的增强型原子氟源可以为工艺腔室提供更高浓度的自由基,从而提高效率,缩短腔室清洁时间。专门为VECTOR开发的减少缺陷的套件也带来了许多改进,包括增强的负载锁定气流、LTM阻尼器、伺服冷却功能、基座驱动、自动晶圆对中(AWC)等。

同样,已经成熟的SP203L单晶片清洗系统也通过林凡最新的控制系统软件进行了升级。

基于协作的流程优化

晶圆厂在通过改善设备提高晶圆相关性能的同时,还必须优化其工艺流程,提高可靠性、良率和良品率。新流程的开发可能需要经历多个“构建和测试”周期,因此其时间和金钱成本会相对较高。

得益于对Coventor的收购,林凡在器件设计、工艺建模(包括“虚拟制造”)和新型虚拟计量技术方面取得了一些成果,可以避免上述多周期现象,提高解决方案的交付速度(图2)。

图2:利用虚拟制造平台的器件建模和反馈,可以实现工艺优化,改善MEMS制造和设计。

基于MEMS+或CoventorWare(包括CoventorMP MEMS设计平台)的MEMS器件设计可以作为工艺优化的第一步(见图2)。

上述设计过程的第一步是输入材料特性和工艺描述。然后可以通过导入MEMS版图或者根据MEMS+元件库的参数元素进行组合来创建器件模型。MEMS+用户可以通过结合先进的有限元或MEMS特有的基本元素来实现完整的设计。器件模型创建后,可以导入MEMS+进行仿真测试。然后,可以将MEMS设计的降阶模型导入MathWorks或Cadence环境中进行系统或电路仿真测试。上述所有模型都可以三维显示。

MEMS+3D模型也可以转移到CoventorWare。CoventorWare使用特殊的预处理器,并具有针对MEMS设备优化的网格选项。该工具包包含一套适用于各种MEMS物理建模的现场解决方案工具,包括世界级的耦合机电、静电、压电、压阻和阻尼效应。它还支持封装效应分析,包括直接模拟封装和基板的热机械行为,或使用第三方FEA工具将基板变形引入MEMS+器件模型。

以上步骤完成后,可以使用SEMulator3D对MEMS设计进行虚拟制造和工艺建模。SEMulator3D可以基于一系列单元处理步骤创建虚拟3D半导体器件模型。通过使用具有集成工艺流程的完整模型,SEMulator3D可以预测工艺变化对下游工艺的影响,因此无需“构建和测试”晶圆厂。虚拟制造技术可用于运行数字实验设计(DoE ),以生成虚拟计量数据并向设计提供反馈。泛林设备的实际工艺结果数据可以导入到虚拟工艺模型中,用于校准模型,优化工艺开发,缩短寻找“公式”所需的时间。

成功的方向

我们可以通过一个先进的MEMS陀螺仪研究案例展示工艺优化的概念。MEMS陀螺仪的结构非常复杂,任何工艺缺陷(如沟槽侧壁角度和轮廓误差)都会导致交叉耦合和器件失效。

音叉的驱动部分和传感模块应该完全正交。工艺缺陷通常会导致驱动部件产生偏离设计意图的振动,这种振动是正交误差(QR)的主要原因。

过去,陀螺仪可以容忍轻微的倾斜(约0.1度),但今天先进的陀螺仪可以容忍小得多的误差。产量的差异可能是由于轻微的斜率误差或沟槽设计中的其他不良因素造成的。然而,使用传统的SEM测量技术很难精确测量这种极小的斜率。在这种情况下,为了保证性能,需要制造完整的器件进行测试,并根据测试结果进行工艺开发,整个过程要重复几次才能推断出真正符合要求的刻蚀工艺。

显然,上述开发过程非常适合虚拟模型处理。通过将斜率纳入虚拟模型,我们可以准确地确定斜率变化的各种影响,包括对器件性能的影响。此外,可以根据测量的性能数据校准虚拟模型,并通过模拟试验确定斜率。使用该技术可以缩短制造工艺的开发时间,提高成品率。

上述概念已应用于先进MEMS陀螺仪的开发,并成功提高了产量(图3)。

图3:在实际应用中,通过工艺优化,产量损失从35%降至1%以下。

优化前后成品率的巨大变化(从大约65%到99%)部分是由于建模和理解斜率对器件性能的影响的能力。通过设计新的计量技术来更精确地测量测试晶片的斜率,可以实现相同的效果。

综上所述,综合利用虚拟模型、创新测量技术以及林凡的技术和硬件开发能力,可以有效缩短工艺开发周期,提高良率。

微机电系统的光明未来

随着消费品、汽车和物联网应用不断推高MEMS器件的需求,半导体行业将需要更多基于200mm晶圆的产能,而配套的ASIC将依赖于28nm以上工艺的300mm晶圆的产能。林凡集团开发的各种先进工具可以解决200毫米和300毫米晶圆生产领域的各种制造问题,并提供统一和高产量的MEMS制造解决方案。

结合林凡的领先技术和Coventor的建模技术,加上我们与代工厂和研究机构的合作经验,林凡的产品和服务将继续加快提供解决方案的速度,从而缩短全新MEMS产品的上市时间。

在线

在线

咨询

咨询

关注

关注