Counterpoint Research给出了全球代工厂商成熟工艺(node ≥40nm)产能排行榜,如下图所示。

可以看出,前四大厂商分别是TSMC(市场份额28%)、UMC (13%)、SMIC (11%)和三星(10%)。

成熟的工艺在2020年将非常普及,产能严重短缺,这将给各大晶圆代工厂带来巨大商机。从2021年的产业发展形势来看,这种短缺在近期不会得到缓解。对此,Counterpoint Research认为,2021年,顶级代工厂的成熟工艺只会被分配到特定的应用中。

例如,尽管对8英寸晶圆的需求强劲,但UMC宣布,2021年8英寸晶圆的产能只会扩大1%-3%。占全球成熟工艺产能10%左右的SMIC,也因美国禁令的限制,产能扩张充满不确定性。整体来看,这波产能不足是结构性问题,直到2022年所有供应链都重建库存后才会缓解。

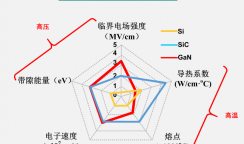

制造工艺越先进越好

目前半导体制造工艺发展有两大趋势:一是继续追求先进制造工艺,典型代表有TSMC、三星、英特尔、SMIC;二是聚焦特色技术,满足多样化需求,代表厂商有UMC、辛格、世界先进、华虹李鸿等。

与成熟工艺相比,先进工艺有缺点。第一,上游IC设计成本越来越高。先进的工艺可以为芯片提供良好的功耗比,但其跨代设计成本在增加。例如,设计一个7纳米芯片的成本超过3亿美元。华为麒麟980芯片采用TSMC 7纳米工艺制造。麒麟980经过3年、5000多次工程验证,由1000多名工程师组成的团队成功应用。

根据IBS的计算,如果基于3nm开发NVIDIA GPU,成本将高达15亿美元。从芯片设计的经济效益方面来说,7nm是一个由来已久的节点,5nm/3nm的PPA和成本很难达到一个平衡点,除非有超额出货来分摊成本。

成熟工艺的优势

成熟工艺主要用于制造存储芯片、模拟芯片、MCU、电源管理(PMIC)、模数混合、传感器、射频芯片等。具有中小容量。在应用层面,云计算和5G射频设备需求的快速增长为成熟进程提供了强大的推动力。

晶圆制造业正朝着更加细分的方向发展,这与TSMC和三星追求先进的制造工艺不同。UMC、辛格、TowerJazz、世界先进、华虹李鸿等。多关注他们擅长的特色工艺,通过对现有成熟工艺的投入,提高产品的性价比和竞争力。

从需求端看,特色工艺的市场应用前景广阔,具备吸引更多企业在各自特色领域做优做强的基础。目前,MCU、模拟电路和分立器件是三类芯片,占总市场份额的近50%,其发展更加稳健,为特色工艺的应用提供了基础。更值得关注的是,与先进技术相比,代工商业模式中的特色技术渗透率相对较低。在传统的逻辑器件中,除Intel外,各大厂商基本采用“设计-代工-封装测试”的分工合作模式,而在模拟器件、MCU、分立器件领域,仍以IDM自己生产为主。这使得成熟工艺技术的OEM业务拓展有了更大的空空间。

此外,特色工艺供应商盈利能力的波动性相对较小。一方面,需求端的稳定使得厂商在管理上更有预见性。另一方面,由于制造工艺的成熟度相对较高,特色工艺的制造商在设备支出和RD投资规模上相对较小,这使得他们在成本控制上具有优势。

有哪些成熟的工艺?具体来说,主要包括以下几点。

驱动IC:随着有机发光二极管面板渗透率的提高,有机发光二极管厂商的市场份额增加,而传统的有机发光二极管DDIC以80nm及以上工艺为主,其订单量的增加增加了更高工艺节点的产能。

电源芯片:得益于5G的推广,手机数量大幅增加,快充芯片的使用量也逐渐增加。此外,TWS耳机等新产品的推出也推动了对电源管理芯片和NOR Flash的需求。传统的PMIC工艺节点为0.18μm /0.11μm,不断上升的市场需求为成熟工艺和相应的特色工艺需求提供了动力。

传感器:手机摄像头数量不断增加,其中匹配的低像素CIS带动0.18μm工艺节点需求,普通高像素CIS只需要55nm工艺节点,进一步带动成熟工艺代工需求。至于指纹识别,手机领域的屏下光学、电容侧和超声波逐渐渗透到智能家居、金融、汽车等领域。这类产品多采用0.11μm/0.18μm工艺,相应的成熟工艺和特色工艺平台也越来越普及。

代表企业

在市场需求的驱动下,制造工艺成熟的晶圆代工厂可以依靠产能的调整和扩张来提高市场份额,尤其是以中国为代表的东亚地区,需求增长最快。制造商如SMIC、UMC、世界先进、TowerJazz等。,主要从事成熟工艺OEM,主要包括分立器件、驱动IC、PMIC和eNVM。

此外,TSMC和三星虽然以先进制造工艺为主,但由于规模大,制造工艺成熟,在成熟制造市场也占据主导地位,尤其是TSMC,无论是在全球晶圆代工整体排名还是成熟制造工艺榜单上,都处于领先地位。

在SMIC,成熟的制造工艺是公司收入的主要来源。以2020年上半年为例,0.15μm /0.18μm、55nm/65nm和40nm/45nm分别贡献了其33.4%、32.6%和14.9%的营收。

SMIC开发了各种特色工艺平台,如电源/模拟、高压驱动、eNVM、混合信号/RF、图像传感器等。其中,电源/模拟技术基于现有的低功耗逻辑工艺平台,可提供模块架构和中压、高压器件。高压驱动技术平台涵盖0.15μm、55nm、40nm等。ENVM技术平台覆盖0.35μm至40nm技术节点,具有低功耗、耐用性突出的特点。

至于TSMC,从公司2020年第四季度财报可以看出,40nm/45nm营收占总营收的8%,65nm占5%,90nm占2%,0.11μm/0.13μm占3%,0.15μm/0.18μm占7%,0.25μm及以上占1%。这样,TSMC本季度来自成熟工艺的合并营收占总营收的26%,这仍然是一个相当可观的数字。

从历史发展来看,TSMC从2004年开始从0.11μm+工艺的低端晶圆制造过渡到40nm-90nm更先进工艺的晶圆制造,2011年底从低端晶圆制造过渡到28nm更先进工艺的晶圆制造。

对于三星来说,目前有四条生产线,包括三条12英寸和一条8英寸。12英寸代工线分布在韩国和美国,主要针对相对高端的制造工艺,包括65纳米、45纳米、32/28纳米HKMG和14纳米FinFET工艺。8英寸代工厂生产线于2016年开业,覆盖从180纳米到65纳米的节点,主要用于eFlash、功率器件、CIS和高压工艺。

UMC方面,由于驱动IC、PMIC、射频、物联网应用的OEM订单不断涌入,UMC 8英寸晶圆产能满负荷。不仅如此,据报道其2021年上半年产能已经满负荷。

UMC是业内第一家宣布放弃10纳米和更先进工艺的晶圆代工厂。2017年7月,公司推出双CEO制度。从那以后,在一年之内,他们对市场进行了仔细的研究。一年后的2018年7月,他们宣布将专注于成熟工艺,而不是投资10nm和更先进工艺的RD。

具体来说,无论是8寸晶圆厂还是12寸晶圆厂,UMC都重点发展了各种新的特殊工艺,尤其是物联网、5G、汽车电子等未来市场和发展前景巨大的领域。例如,UMC的汽车电子业务在过去几年中经历了超过30%的年增长率。包括射频、MEMS、LCD驱动芯片、有机发光二极管驱动芯片等领域,UMC都有针对性的加强技术,并一直在增加市场份额。

在特殊工艺方面,市场上对LCD驱动芯片和有机发光二极管驱动芯片的需求很大,大部分采用80nm和40nm工艺。在此基础上,UMC将这些芯片的制造引入到28nm,UMC在MCU专用技术方面也在不断发展。

稳定而光明的发展前景

市场对成熟的工艺技术有着迫切的需求,各大晶圆代工厂也非常重视这项业务,业界普遍看好其发展前景。

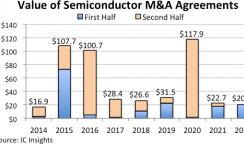

根据IC Insights发布的《2020-2024年全球晶圆生产率》报告,随着芯片特征尺寸的缩小速度不断放缓,芯片设计者越来越难以证明更高的成本可以获得合理的回报。因此,先进和成熟流程之间的优缺点变得更加清晰,不同公司采用的流程也变得更有针对性。这就使得每种工艺各有千秋空。

在这种发展趋势下,根据IC Insights的统计和预测,各种半导体工艺的市场份额正朝着相对更加均衡的方向发展,如下图所示。

从图中可以看出,这些年40nm及以上的成熟工艺占比并没有明显变化,市场规模相当可观。

40nm以上的成熟工艺,无论是180nm以下还是以上,都有稳定的市场份额。这也是为什么很多代工厂长期专注于成熟工艺,而不在先进工艺上投入太多资金和精力的原因。同时,这也是辛格和UMC放弃最先进工艺的主要原因。无论先进制造工艺如何发展,成熟制造工艺的市场在未来仍然会非常广阔,仍然具有很好的投资价值。

在线

在线

咨询

咨询

关注

关注